Esta industria está en constante crecimiento y abarca una amplia gama de sectores industriales. Tradicionalmente, sectores como la automoción, la electrónica, la alimentación y la química han liderado esta transformación debido a su necesidad de mantenerse altamente competitivos y responder a la demanda del mercado.

Sin embargo, desde Schneider Electric comentan que en los últimos años, “hemos observado un aumento significativo en la adopción de la Industria 4.0 en sectores como la energía, la salud, la construcción y la logística. Esta expansión se debe a la comprensión de que la digitalización y la automatización son cruciales para la supervivencia y el éxito a largo plazo en la economía actual”.

Tendencias emergentes

En la encrucijada de la tecnología y la transformación industrial, la Industria 4.0 emerge como un faro que guía la economía global hacia un futuro más eficiente, sostenible y conectado. Esta revolución tecnológica está trascendiendo los límites de la fabricación tradicional, y su influencia se extiende a lo largo y ancho de diversas industrias, desde la automoción hasta la atención médica y la logística.

Entre las tendencias tecnológicas en el sector industrial, Ignacio Tornos de Inza, destaca la integración, que es clave y que está impulsado que las empresas industriales se doten de soluciones integradas, que se comporten como una sola y que resuelvan las necesidades a través de funcionalidades nativas, “también hay avances en materia de big data, analítica e IA.. y la más importante, la descarbonización y la sostenibilidad, que es un auténtico motor de competitividad para las empresas industriales a lo largo de toda su cadena de producción”.

Juan José Colás, CSMO (Chief of Sales and Marketing Officer) de Lantek resume esta cuestión en que la tendencia es que no existe una única tendencia, “partiendo de la necesidad de digitalizar procesos, centralizar datos ordenados y explotar estos datos desde diversas perspectivas, cada empresa busca la manera óptima de obtener ventajas competitivas. Algunas se enfocan en la robotización y la automatización, mientras que otras priorizan la eficiencia de procesos a través de otro tipo de aplicaciones. Algunas empresas incluso van más allá y exploran nuevos modelos de negocio, como el Capacity Trading o el Factory as a Service”.

Al igual que sus compañeros, Antonio Rodríguez reitera en la IA, el ML y la analítica avanzada, “que son capaces de aportar mejoras en todas las áreas de las empresas industriales, desde la toma de decisiones estratégicas, el mantenimiento preventivo de las máquinas o para garantizar la seguridad de los operarios, hasta el control del uso de recursos y productos en toda la cadena de suministro con foco en la eficiencia y la descarbonización”.

Principales desafíos

La mejora continua de la eficiencia y, en consecuencia, de la competitividad es un reto inherente a la industria ya que opera en un entorno sometido a cambios continuos, lo que convierte en un imperativo disponer de capacidad de adaptación, reacción y, sobre todo, anticipación. Estos atributos pueden adquirirse mediante el uso intensivo de tecnología que permita asumir una transformación digital global y sostenible de la organización.

Ignacio Tornos de Inza, Industrial Products & Manufacturing Sector Leader de aggity incide en que el gran reto que actualmente afrontan las empresas industriales de nuestro país es lograr que sus procesos de fabricación sean sostenibles y respetuosos con el medio ambiente. “El sector se enfrenta al imperativo de reducir su huella de emisiones de CO2 a la atmósfera mediante un menor uso de combustibles fósiles, en favor de energías renovables.

La sostenibilidad se alza, por tanto, como una de las guías definitorias de la competitividad en el sector industrial y, en ese escenario, las nuevas tecnologías aplicadas a los procesos productivos a lo largo de toda la cadena permiten a las empresas industriales dotarse de capacidad de medición a través de la gestión del dato, lo que es fundamental para saber qué está ocurriendo y de qué manera”.

Por su parte, Joseba Unamuno, Director de Unidad ERP en Zucchetti Spain hace referencia al reto de implementar una solución de software flexible, “que se adapte a sus necesidades específicas y les permita obtener mayores ventajas competitivas. Y por otra, es imprescindible asumir que adaptarse a la industria 4.0 supone un cambio de mentalidad, que hay que trasladar a los procesos empresariales y la organización a través de una formación sólida y mejores herramientas de comunicación”.

En opinión de Enrique Palomeque es Area Sales Manager South Europe, Middle East & Africa, el desafío actual a este respecto recae más sobre la capacitación de la fuerza laboral, “la adopción de la Industria 4.0 implica la adquisición de nuevas habilidades y competencias por parte de los trabajadores. Es aquí donde desde OnRobot estamos trabajando muy de cerca proporcionando constantemente más facilidad a las empresas para que las soluciones ofrecidas sean cada vez de más fácil uso y accesibles para las empresas, incluso para aquellas sin personal con habilidades robóticas.”

La adopción de la Industria 4.0 implica la adquisición de nuevas habilidades y competencias por parte de los trabajadores

Mientras que para Antonio Navarro, Country Manager D-Link Iberia, la inversión inicial es un hándicap en esta industria, “en D-Link nos cuesta hacer entender que uno de nuestros switches industriales duplica el coste de su equivalente en un switch estándar porque está fabricado en acero galvanizado y su construcción está diseñada para soportar temperaturas extremas, vibraciones y campos magnéticos que pueden ser habituales por ejemplo en una cadena de montaje con máquinas de fundición.Otros desafios pueden ser la falta de conocimiento en algunas empresas, que siguen instalando soluciones estándar en entornos donde se debe instalar producto específico para Industria, con todas las certificaciones del sector”.

Tecnologías en la Industria 4.0 española

Si hablamos de procesos productivos, existen tres soluciones claves para conseguir esta visibilidad, conocimiento y capacidad de actuación, «empezando por el planificador Avanzado de la Producción (APS), que es una herramienta clave para poder planificar en JIT, minimizando inventario de producto final, y amoldando la producción a la llegada de materias primas. Otra herramienta clave es el sistema MES / MOM, que ejecuta la producción y registra, de forma paperless, cada acción de producción, intra logística, calidad o mantenimiento. También son esenciales las herramientas de analítica descriptiva y Business Intelligence, que permiten analizar todos los datos registrados en MES y explotar grandes volúmenes de información (de varios años) para, por ejemplo, realizar medias de tiempos o comparativas entre periodos; sin olvidar, la analítica predictiva, fundamental para adelantarse a los potenciales cambios en el entorno en el que opera la empresa”, incide Ignacio Tornos de Inza.

“Hoy, estamos presenciando un auge importante en todas las tecnologías ligadas a la digitalización y automatización de procesos, el despliegue de IoT para la captura de datos, o en los proyectos de aplicación de analítica avanzada e IA a la gestión de los datos y la toma de decisiones como camino hacia los gemelos digitales. También crece el interés y apuesta por las redes operativas, tanto 5G privadas como Wi-fi 6.0, con un gran potencial en los entornos industriales”, dice Antonio Rodríguez, VP Business Development, Kyndryl España y Portugal.

Por su parte, Jose Carlos García, Senior Systems Engineer de Extreme Networks, explica que las principales nuevas tecnologías como IoT, cloud, la IA/ML están cambiando las reglas del juego en el sector industrial, “desde un punto de vista estrictamente de la red, sobre todo en sectores como grandes operadores logísticos o fabricación de bienes de equipo, Wi-Fi6E está aportando un claro valor en estos entornos, ya que nuevas tecnologías como la realidad aumentada, la robótica en red o el uso de sensores inalámbricos esenciales en los procesos de fabricación necesitan una conectividad Wi-Fi fiable y de alto rendimiento”.

Análisis del dato en tiempo real

Análisis del dato en tiempo real

Entre los beneficios que aporta el análisis de datos en las plantas de producción se encuentra la mejora del rendimiento, la corrección de errores en tiempo real y el aumento de la calidad del producto final. En la actualidad, la práctica totalidad de las empresas industriales recopila información de sus procesos de productos, pero muchas menos tienen la capacidad para analizar, y solo aproximadamente la mitad tiene en consideración estos datos en tiempo real para optimizar las operaciones y mejorar la toma de decisiones.

«Para alcanzar ese estadio avanzado, el primer paso es la automatización de las plantas de producción, con la incorporación de dispositivos y sensores. Superada esta primera fase, desde una sola plataforma como Smart Factory by aggity, las empresas industriales pueden monitorizar sus procesos en tiempo real y tener visibilidad de lo que sucede, o incluso lo que podría suceder en función de distintas variables, en cada uno de ellos”, resalta Ignacio Tornos de Inza.

En opinión de Antonio Rodríguez la capacidad de recopilar y analizar los datos en tiempo real ha supuesto un antes y un después en la gestión de las empresas industriales, “sobre esto, Kyndryl ha creado la Consola de Datos e IA, que integra las operaciones de datos y proporciona a las compañías de fabricación unos flujos de datos sin fisuras y una entrega de datos fiable. Dota a las organizaciones un panel de control que ofrece una visión unificada de su ciclo de vida de los datos y de su patrimonio de datos, mejorando la forma de canalizarlos y su observabilidad”.

Sostenibilidad e Industria 4.0

Entre los Objetivos de Desarrollo Sostenible (ODS), el número 9 se refiere a la transformación de la industria para hacerla más sostenible, un reto que pasa por lo denominado Smart Factory o industria inteligente. Esta evolución del sector industrial está directamente asociada al despliegue de nuevas tecnologías, incluyendo soluciones de big data, inteligencia artificial y automatización, para que la producción industrial no solo sea más más eficiente y productiva, también más sostenible.

«La digitalización redunda en una mejora de los procesos productivos que también debe traducirse en un menor consumo energético y, consecuentemente, en la mejora de la sostenibilidad de la industria”, resume el Industrial Products & Manufacturing Sector Leader de aggity

Siguiendo esta línea, la CEO de Siemens Renting explica que la Industria 4.0, o la digitalización, producen de manera intrínseca mejoras de sostenibilidad. “Por ejemplo, poder diseñar o reconfigurar procesos de fabricación en el mundo virtual, a través de un «gemelo digital», permite que estos desarrollos de diseño se logren y prueben con mayor rapidez y menor coste. con la ayuda de la colaboración remota y la virtualización, con hasta el 80 % del impacto ambiental de los productos determinado en la fase de diseño, incluido el uso de materias primas de origen responsable. Además, la noción de «diseño» puede extenderse a la reestructuración de la cadena de suministro, dado que en algunos casos el 90 % de las emisiones se originan en cadenas de suministro complejas y distribuidas, según Carbon Disclosure Project”.

En este marco, para el VP Business Development, Kyndryl España y Portugal un hecho positivo es que cada vez más compañías entienden que sostenibilidad y productividad no son incompatibles sino todo lo contrario, «las nuevas tecnologías prestan una ayuda clave en este proceso, ayudando a monitorizar e identificar las ineficiencias y puntos de mejora en los procesos de negocio y/o en los consumos energéticos de materias primas y recursos, para que las organizaciones puedan reaccionar e implantar acciones preventivas. Los proyectos de TI ligados a la sostenibilidad también se están empezando a percibir como un catalizador de la competitividad”.

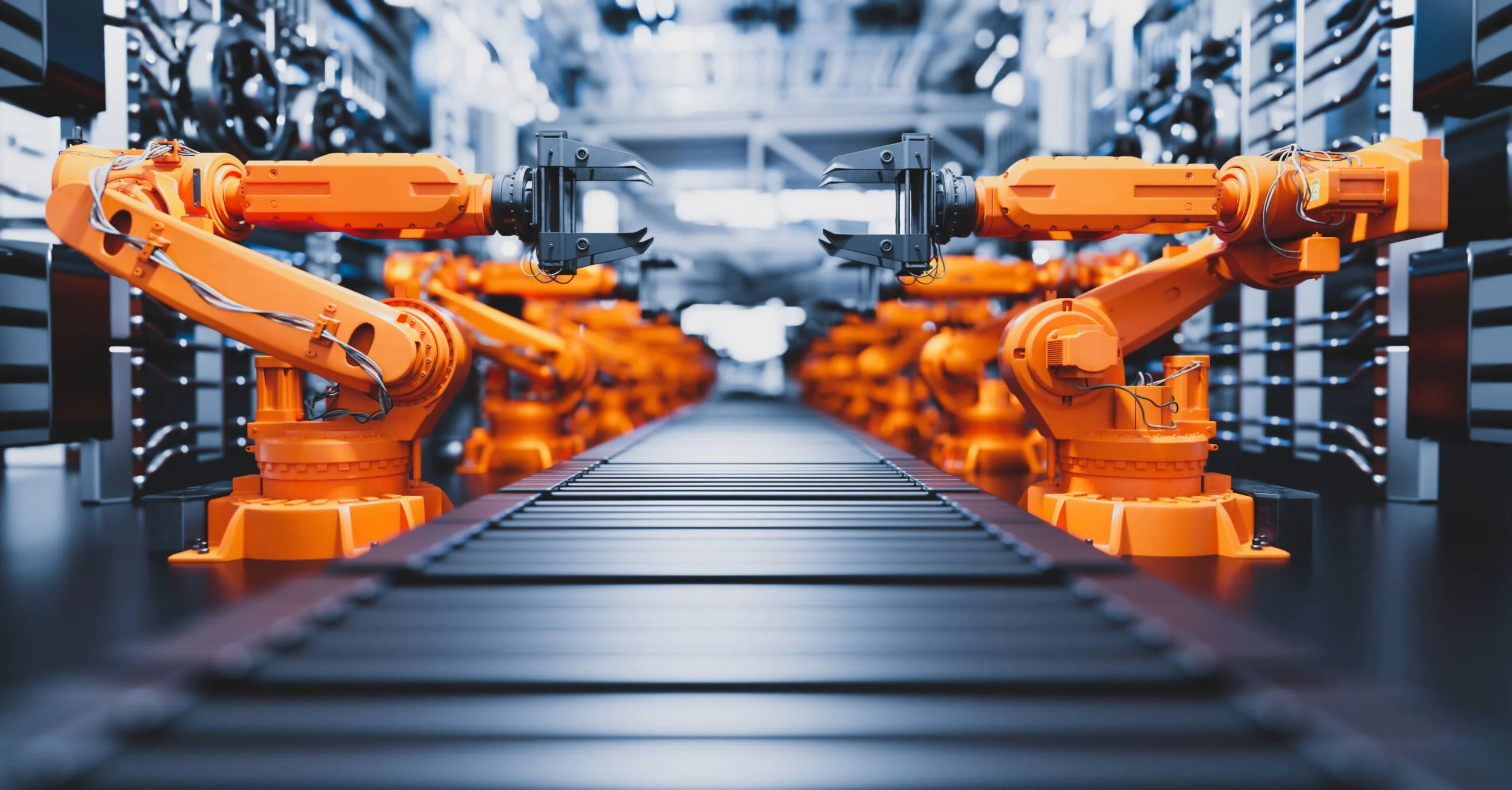

Robótica Industrial

Robótica Industrial

En los últimos años, hemos sido testigos de avances muy interesantes en robótica industrial. La capacidad de algunos robots para adaptarse a diferentes tareas ha mejorado la flexibilidad de la fabricación:

-

En la industria automotriz, los grandes fabricantes fueron de los primeros en implementar robots en sus plantas de producción para realizar tareas de montaje, soldadura y pintura. E igualmente ha sido de los primeros sectores en implementar soluciones de robótica colaborativa.

-

En el ámbito de la logística y el almacén, la automatización ha revolucionado las operaciones de manejo de mercancías. Hoy en día las soluciones colaborativas se utilizan para acelerar la selección y el embalaje de productos, reduciendo errores y aumentando la eficiencia en centros de distribución y almacenes.

-

La agricultura también ha experimentado una gran transformación gracias a la automatización. Robots agrícolas se utilizan para tareas como la cosecha de cultivos, la pulverización de plantaciones y la gestión de viñedos. Estos robots optimizan la producción al reducir la dependencia de la mano de obra manual y mejorar la precisión en las operaciones agrícolas.

“El último avance, por ejemplo, introducido por OnRobot es D:PLOY, una plataforma software para la implementación de aplicaciones colaborativas donde los usuarios no deben tener conocimientos de robótica y compatible con todas las principales marcas de robot del mercado. En todos los avances realizados en los últimos años vemos que se dirigen hacia la creación de herramientas y soluciones que proporcionen un ahorro de tiempo para las empresas y una facilidad de uso cada vez mayor”, resume Enrique Palomeque.

La industria 4.0 implica la automatización de todos los procesos industriales, lo que permite disponer de información en tiempo real del avance del plan de producción

Ampliando este tema, desde Schneider Electric reiteran que, también estamos viendo la incorporación de sistemas de visión avanzados que permiten a los robots realizar tareas precisas y detectar errores en tiempo real, “y por supuesto destacaría la adopción de los cobots, o robots colaborativos, que son capaces de trabajar con eficiencia y productividad junto al resto de empleados, por ejemplo asumiendo las tareas más monótonas, tediosas o físicamente exigentes”.

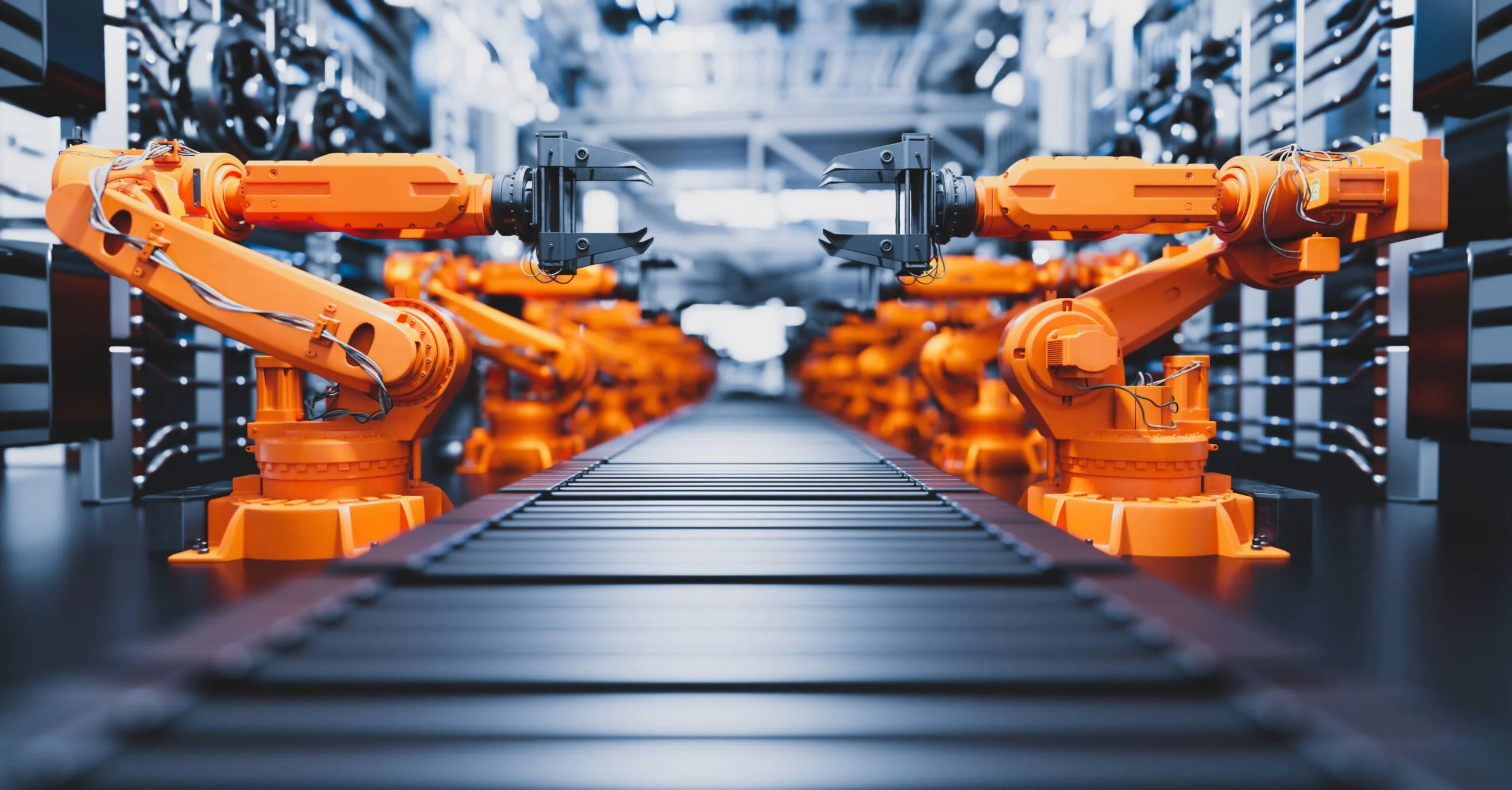

Procesos Industriales

La industria 4.0 implica la automatización de todos los procesos industriales, lo que permite disponer de información en tiempo real del avance del plan de producción. Aquí se incluyen tanto actividades directas como indirectas, rendimiento, eficiencia por operador, máquina, línea, centro de coste, centro de trabajo, departamento, etc.; así como la relación entre el tiempo programado y el utilizado, control de calidad, trazabilidad y genealogía de los lotes de materiales, control de parámetros de proceso, mantenimiento de activos y programación de la producción a capacidad finita.

“Todos estos datos, que se presentan de forma clara para una fácil comprensión y sin necesidad del soporte papel, permiten que los operadores dispongan de información actualizada de las actividades y que los supervisores lleven un control y análisis cuidadoso de los datos para poder aplicar rápidamente medidas correctoras en caso necesario, con el objetivo de mejorar los procesos de fabricación y aumentar la productividad de la empresa”, explica Ignacio Tornos de Inza.

La paletización automatizada es otra aplicación crucial en la Industria 4.0

En palabras de Enrique Palomeque, los procesos asociados con tareas de final de línea, como el empaquetado y la paletización de productos, representan áreas fundamentales en la automatización de la Industria 4.0., “en el caso del empaquetado, la automatización permite la selección y el embalaje de productos de manera rápida y precisa. La paletización automatizada es otra aplicación crucial en la Industria 4.0. Las soluciones actuales en el mercado como por ejemplo D:PLOY Palletizing son capaces de apilar productos en pallets de manera automática, eficiente y segura. Estas aplicaciones de automatización de final de línea no solo mejoran la eficiencia operativa, sino que también contribuyen a la sostenibilidad al reducir el desperdicio de materiales de embalaje”.

Para Joseba Unamuno, los procesos industriales que se automatizan van desde la recogida de datos en tiempo real a través de soluciones de IoT, hasta la visibilización de los datos y la interacción de los operarios con la maquinaria y sistemas de automatización, a través de soluciones de RV y RA, “Esta información afecta tanto a las ventas como a las compras, el área de producción, finanzas, gestión de proyectos, contabilidad y facturación, gestión de los Recursos Humanos y prevención de riesgos laborales”.

Big Data, automatización e IA en la Industria 4.0

Big Data, automatización e IA en la Industria 4.0

La utilización simultáneamente del BigData, Automatización e IA proporciona toda una serie de ventajas que veíamos en los puntos anteriores, Antonio Navarro lo sintetiza en, “optimización de la eficiencia operativa, la mejora en la calidad del producto, la reducción de costos operativos, mayor flexibilidad y capacidad de respuesta (tanto de productos como de volúmenes según las necesidades de los clientes). Todo ello permite dirigir la estrategia hacia la personalización y experiencia del cliente mejorada, claves en asegurar una estrategia comercial sólida y adaptable a los continuos cambios del mercado”.

En opinión de Ignacio Tornos de Inza la automatización y el uso integrado de las tecnológicas de big data, analítica e inteligencia artificial permiten digitalizar y gestionar la fábrica en tiempo real de manera eficiente, “y también permite a las organizaciones evolucionar para responder a desafíos en materia de eficiencia energética y sostenibilidad, además de dotar a la empresa de resiliencia y capacidad de reacción ante los cambios en el mercado o por el contexto económico”.

Para Joseba Unamuno las industrias que implementan soluciones con estas tecnología pueden ser más productivas, adaptarse mejor a la demanda y reducir sobre costes, “pueden también anticiparse ante los cambios de la demanda, volviéndose más ágiles y resilientes ante las situaciones de dificultad, como las que afectan a la cadena de suministros. Ser más eficaces y optimizar los costes permite ser más competitivos, tanto a escala nacional como internacional, por lo que puede ayudar a aumentar las exportaciones y mejorar el posicionamiento de la industria en el exterior”.

admin

admin

Análisis del dato en tiempo real

Análisis del dato en tiempo real Robótica Industrial

Robótica Industrial Big Data, automatización e IA en la Industria 4.0

Big Data, automatización e IA en la Industria 4.0